Naadloze buizen spelen een belangrijke rol op het gebied van industriële productie vanwege hun hoge sterkte, goede corrosieweerstand en hoge maatnauwkeurigheid. De productie van naadloze buizen omvat een reeks complexe processen die sterk afhankelijk zijn van gespecialiseerde accessoires en apparatuur, die niet alleen bijdragen aan een soepel verloop van de productie, maar ook de productkwaliteit en efficiëntie verbeteren.

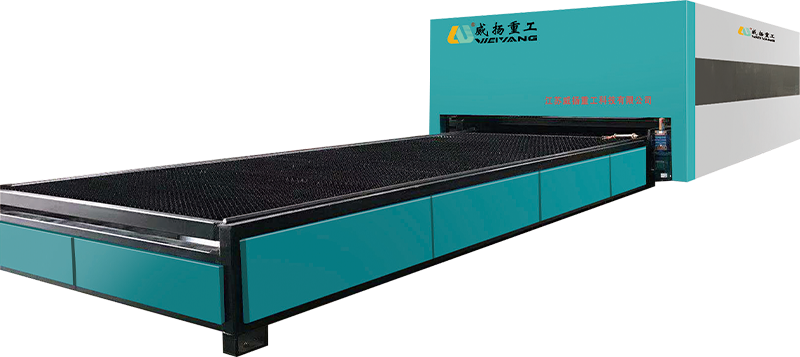

De kern van de productie van naadloze buizen wordt gevormd door de verwarmingsoven, een belangrijk accessoire voor het omzetten van massieve stalen knuppels in smeedbare en vervormbare materialen. Verwarmingsovens zijn verkrijgbaar in verschillende uitvoeringen, zoals step-through of push-in, elk afgestemd op specifieke productie-eisen.

In staalfabrieken worden grote verwarmingsovens gebruikt om stalen knuppels gelijkmatig te verwarmen tot temperaturen boven 1200°C om optimale plasticiteit te garanderen voor daaropvolgende doorsteek- en walsbewerkingen. De nieuwste ontwikkelingen op het gebied van oventechnologie zijn gericht op het verbeteren van de energie-efficiëntie, het verminderen van emissies en het optimaliseren van verwarmingscurven om materiaalverspilling te minimaliseren. Het vermogen van verwarmingsovens om verschillende soorten staal te verwarmen, waaronder gelegeerd staal, roestvrij staal en koolstofstaal, benadrukt de veelzijdigheid van verwarmingsovens bij de productie van naadloze buizen.

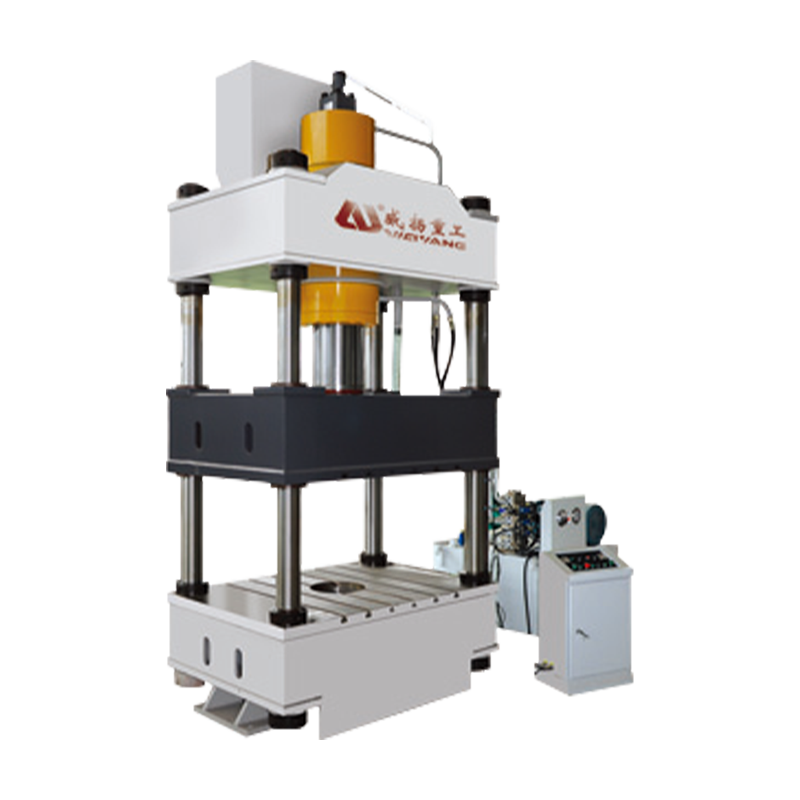

Doorsteekmachine: Na verwarming komt de knuppel de doorsteekmachine binnen, waar deze wordt omgezet in een holle schaal, een zogenaamde schaal- of buismondstuk. De doorsteekmachine is uitgerust met speciaal gereedschap en matrijzen die een enorme druk en kracht uitoefenen om de staaf te doorboren.

Twee- en driecomponenten-piercing: Afhankelijk van de productieschaal en het materiaal kunnen twee-componenten (twee-rollen) of drie-componenten (drie-rollen) piercingmachines worden gebruikt. Driecomponenten-piercing zorgt voor een betere controle van de schaalgrootte en wanddikte.

Precisietechniek: De precisie van het doorsteekproces heeft rechtstreeks invloed op de kwaliteit van de uiteindelijke pijp. Uiterst nauwkeurige gereedschappen en automatische besturingssystemen zorgen voor consistente schaalafmetingen en minimaliseren defecten.

Materiaalexpansie: Het doorsteekproces brengt ook materiaalexpansie met zich mee, waarbij de doorboorde schaal uitrekt en dunner wordt naarmate deze door de molen gaat. Deze uitzetting moet strak worden gecontroleerd om de gewenste leidingmaat te behouden.

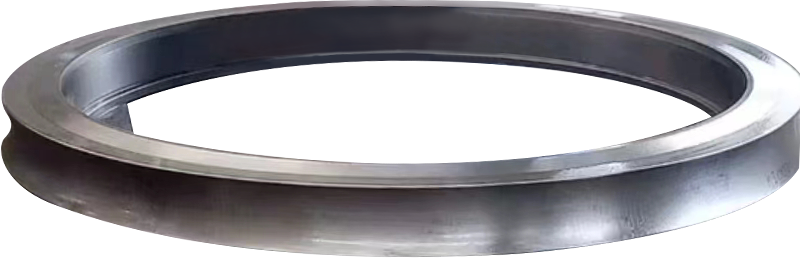

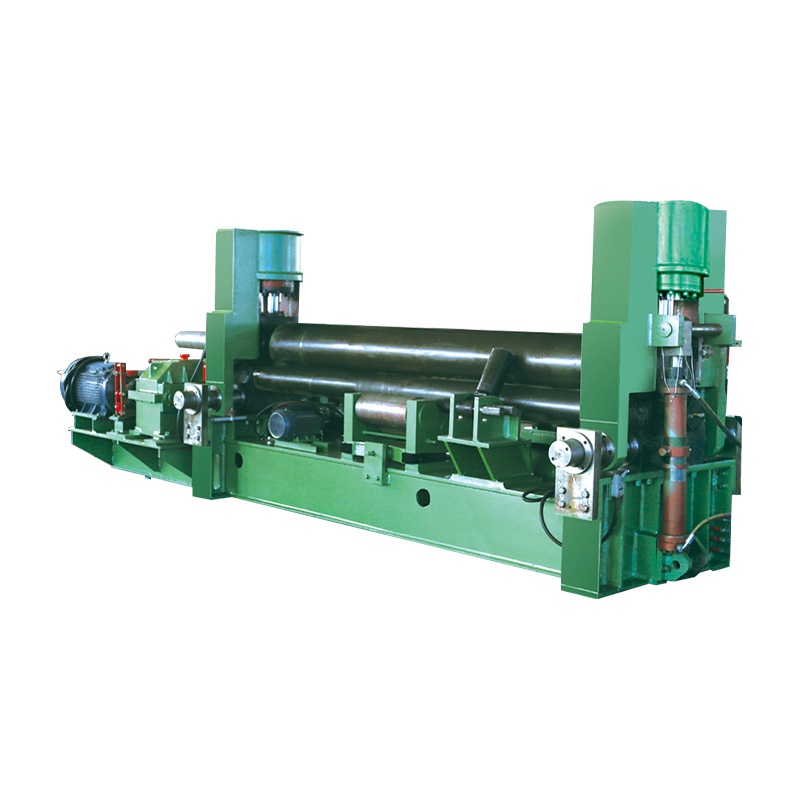

Walserij: Na het doorboren gaat de buismantel een reeks walserijen binnen waar deze verder wordt vervormd om de gewenste buismaat te bereiken. Walsmolens zijn verkrijgbaar in verschillende configuraties, waaronder doornmolens, plugmolens en rekreducerende molens.

Doornmolens: Deze molens gebruiken een roterende doorn in de buismantel om de binnendiameter en wanddikte te regelen. Doornmolens zijn bijzonder geschikt voor het produceren van uiterst nauwkeurige buizen met nauwe toleranties.

Plugmolens: Plugmolens maken gebruik van een massieve plugschacht die door de buismantel gaat, waardoor tegelijkertijd de diameter en wanddikte worden verkleind. Ze worden vaak gebruikt in combinatie met doornmolens om complexe reducties uit te voeren.

Rekverminderende molens: Voor buizen met een grotere diameter maken rekverminderende molens gebruik van een reeks rollen die geleidelijk het dwarsdoorsnedeoppervlak van de buis verkleinen terwijl deze wordt uitgerekt. Dit proces verbetert de mechanische eigenschappen en oppervlakteafwerking van de buis.

Apparatuur voor het op maat maken en rechttrekken: Nadat naadloze buizen zijn gerold, is het vaak nodig om de buizen op maat te maken en recht te trekken om te voldoen aan strakke maat- en rechtheidsspecificaties.

Maatmolens: Maatmolens worden gebruikt om de buitendiameter en wanddikte van een buis nauwkeurig af te stemmen om naleving van internationale normen te garanderen.

Richtmolens: Richtmolens passen gecontroleerde krachten toe op het oppervlak van de buis en corrigeren eventuele afwijkingen van een perfect rechte lijn. Dit is van cruciaal belang voor leidingen die worden gebruikt in kritische toepassingen zoals de levering van olie en gas.

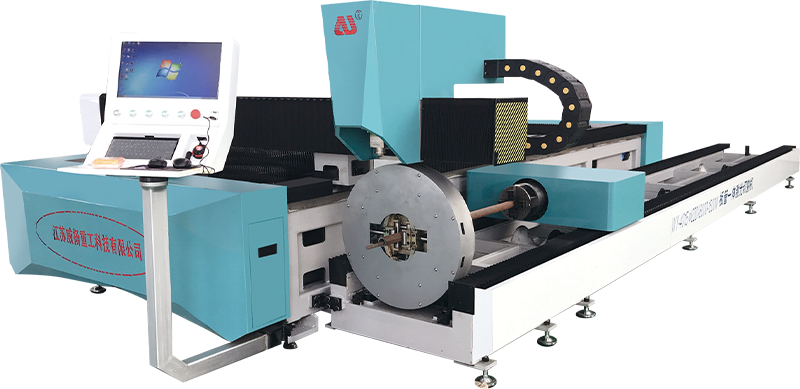

Snij- en trimgereedschap: Nadat de buis op maat is gemaakt en rechtgetrokken, worden gespecialiseerde snij- en trimgereedschappen gebruikt om deze op precieze lengtes te snijden.

Koudzagen en vliegende scharen: Koudzagen zorgen voor zuivere, braamvrije sneden voor pijpen met een kleine en middelgrote diameter. Vliegende scharen zijn hogesnelheidssnijapparaten die geschikt zijn voor grote productielijnen en die pijpen met hoge snelheid kunnen doorknippen zonder de lijn te stoppen.

Afvlakken en afschuinen: Na het snijden kan de buis worden afgevlakt en afgeschuind ter voorbereiding op lassen of andere verbindingsprocessen.