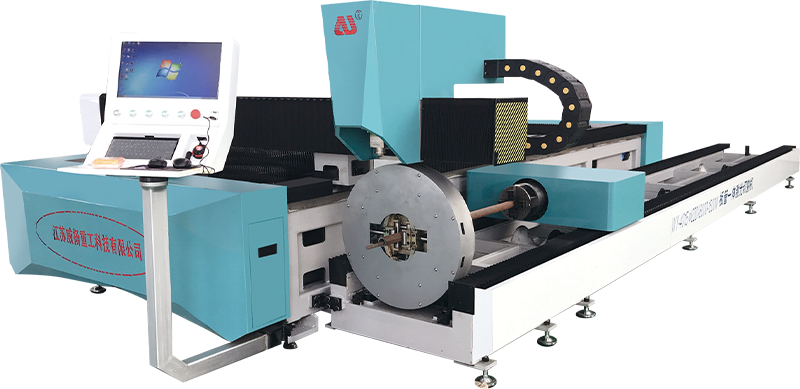

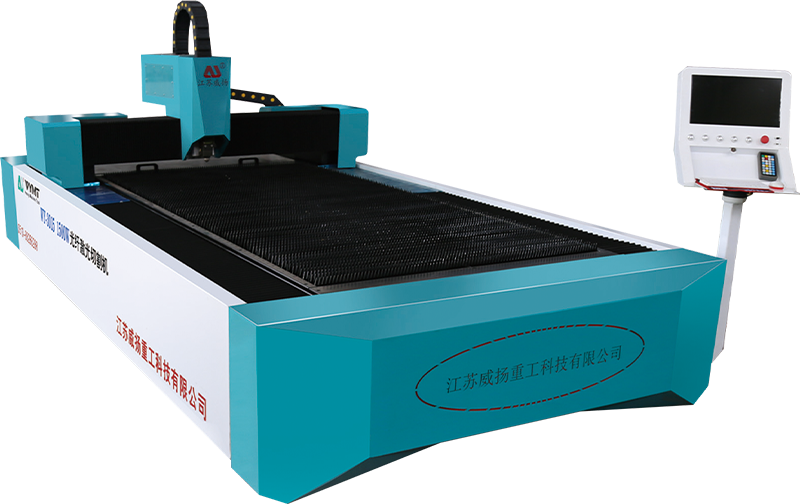

Hoe zorgt de precisielasersnijmachine voor zuivere en precieze randen, en zijn er voor bepaalde materialen extra nabewerkingsstappen nodig?

Laserfocus en straalcontrole

De Precisie lasersnijmachine maakt gebruik van een krachtige laserstraal die nauwkeurig is gefocust tot een zeer fijn punt. De focus en intensiteit van de straal worden dynamisch geregeld om ervoor te zorgen dat het snijproces zo nauwkeurig en efficiënt mogelijk is.

-

Zeer gerichte laserstraal : De energie van de laser wordt geconcentreerd in een klein gebied op het materiaaloppervlak, waardoor de snede uiterst nauwkeurig is. De precisie van de gefocusseerde straal is van cruciaal belang, vooral bij het snijden van ingewikkelde of complexe geometrieën. De mogelijkheid om het focuspunt te controleren zorgt ervoor dat de laser op de ideale plek blijft, waardoor de snijconsistentie en precisie tijdens de hele operatie behouden blijft. Dit maakt lasersnijden ideaal voor toepassingen waarbij nauwe toleranties en fijne details vereist zijn.

-

Aanpassingen voor materiaal en dikte : De Precisie lasersnijmachine kan de focus en het vermogen van de straal aanpassen op basis van de specifieke eigenschappen van het materiaal (zoals dikte, dichtheid en thermische geleidbaarheid). Voor dunner materiaal kan bijvoorbeeld een lagere vermogensinstelling nodig zijn met een fijnere focus, terwijl voor dikkere materialen mogelijk een hogere vermogensinstelling nodig is met een iets bredere focus. Dit maatwerk zorgt ervoor dat de laser effectief door het materiaal snijdt zonder overmatige energie-input, wat zou kunnen leiden tot hitteschade of ruwe randen.

-

Minimale thermische impact : De machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

Warmtebeheer en geminimaliseerde door hitte beïnvloede zone (HAZ)

Bij lasersnijden is warmtebeheer van cruciaal belang om ervoor te zorgen dat de eigenschappen van het materiaal intact blijven en dat de randen zo schoon mogelijk zijn.

-

Precisie temperatuurregeling : Om te voorkomen dat overmatige hitte het materiaal rond de snede verandert, moet de Precisie lasersnijmachine maakt gebruik van geavanceerde koel- en temperatuurcontrolesystemen. Dit omvat het gebruik van hulpgassen zoals stikstof of zuurstof, die helpen het materiaal af te koelen en gesmolten afval uit de snijzone te duwen. Dit vermindert de algehele warmteaccumulatie in het materiaal, wat de vorming van een door hitte beïnvloede zone (HAZ) kan veroorzaken die kan leiden tot ongewenste veranderingen in materiaaleigenschappen, zoals verkleuring, broosheid of structurele zwakheden.

-

Gecontroleerde warmteverdeling : Om materiële vervorming te voorkomen, wordt de Precisie lasersnijmachine zorgt ervoor dat de intensiteit van de laser nauwkeurig wordt geregeld om de HAZ te minimaliseren. Dit is van cruciaal belang voor materialen zoals hoogwaardige metalen of polymeren, waar zelfs kleine temperatuurschommelingen de mechanische eigenschappen kunnen beïnvloeden. Het vermogen van de machine om te snijden met minimale warmte-inbreng is vooral voordelig voor materialen die gevoelig zijn voor warmte, zoals dun roestvrij staal of bepaalde kunststoffen, die kunnen kromtrekken of verslechteren als ze worden blootgesteld aan te veel hitte.

Randkwaliteitscontrole

De Precisie lasersnijmachine is ontworpen om sneden te produceren die zo schoon en glad mogelijk zijn, waardoor vaak geen extra nabewerking nodig is.

-

Gladde en scherpe randen : In tegenstelling tot traditionele mechanische snijmethoden, die gekartelde randen achterlaten of extra slijpen en ontbramen vereisen, laat lasersnijden een zuivere, nauwkeurige snede achter met minimale randruwheid. De gerichte laser smelt het materiaal terwijl het snijdt, waardoor gladde, scherpe randen ontstaan zonder dat nabewerking nodig is. Het resultaat is een snede met een hoge mate van precisie, waardoor deze ideaal is voor ingewikkelde ontwerpen en toepassingen waarbij esthetiek belangrijk is.

-

Schone randen zonder fysiek contact : Omdat het lasersnijproces contactloos is, wordt er geen fysieke kracht op het materiaal uitgeoefend, waardoor het risico op materiaalvervorming wordt geëlimineerd. Dit is vooral belangrijk voor delicate of dunne materialen die door mechanische kracht beschadigd kunnen raken, zoals aluminiumfolie of dunne acrylplaten. Het resultaat is een afgewerkt onderdeel met minimale bramen, ruwheid of vervorming, vooral in vergelijking met mechanische methoden zoals ponsen of zagen.

-

Geen noodzaak voor secundaire bewerkingen : Voor de meeste toepassingen, Precisie lasersnijmachines elimineren de noodzaak van secundaire randafwerkingsprocessen zoals slijpen of ontbramen. De hoge nauwkeurigheid en het zuivere karakter van de sneden zorgen er vaak voor dat onderdelen direct na het snijden kunnen worden gebruikt, waardoor de productietijd en -kosten worden verminderd.

Hulp bij het snijden met gassen

De use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

Gebruik van hulpgassen (zuurstof, stikstof, lucht) : Tijdens het snijproces worden verschillende hulpgassen gebruikt om de snijkwaliteit te verbeteren. Zuurstof helpt bijvoorbeeld het materiaal te oxideren tijdens het snijden, wat kan leiden tot een schonere snede in bepaalde metalen, zoals zacht staal. Aan de andere kant wordt stikstof vaak gebruikt voor roestvrij staal en aluminium om oxidatie te voorkomen, de glanzende afwerking van het materiaal te behouden en het risico op ongewenste kleurveranderingen langs de randen te verminderen. Perslucht kan ook als alternatief worden gebruikt, vooral voor niet-metalen materialen of wanneer kostenefficiëntie een prioriteit is.

-

Materiaalspecifieke voordelen : De choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

Efficiënte verwijdering van vuil : De assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

Nabewerkingsstappen vereist voor bepaalde materialen

Terwijl Precisie lasersnijmachines staan bekend om het produceren van zuivere en nauwkeurige sneden, er zijn nog steeds bepaalde situaties waarin nabewerking nodig kan zijn, afhankelijk van het materiaal en de beoogde toepassing.

-

Dikkere materialen : Bij het snijden van dikkere materialen (doorgaans groter dan 10 mm) kan de snijrand enige ruwheid of oxidatie vertonen die moet worden aangepakt. Hoewel het lasersnijproces bijvoorbeeld precisie garandeert, kunnen dikkere secties meer warmte accumuleren, wat leidt tot kleine onvolkomenheden langs de randen. Nabewerkingstechnieken zoals slijpen, polijsten of borstelen kunnen nodig zijn om een volledig gladde afwerking te verkrijgen.

-

Niet-metalen materialen : Bij het snijden van niet-metalen zoals kunststoffen of composieten kan het laserproces smeltsporen, verkleuring of een lichte laag verkoold materiaal achterlaten. Hoewel deze sneden over het algemeen schoon zijn, vooral in vergelijking met mechanisch snijden, kunnen nabewerkingsstappen zoals polijsten, schrapen of wassen nodig zijn om achtergebleven vuil of vlekken te verwijderen die het uiterlijk beïnvloeden. Materialen zoals acryl of polycarbonaat hebben mogelijk ook randafwerking nodig om de optische helderheid te herstellen of om door hitte aangetaste resten te verwijderen.

-

Zeer nauwkeurig aangedreven toepassingen : In industrieën zoals de lucht- en ruimtevaart, medische apparatuur of elektronica, waar een hoge mate van precisie en esthetische kwaliteit vereist is, moeten mogelijk zelfs kleine onvolkomenheden worden aangepakt. In deze gevallen kunnen aanvullende afwerkingsbewerkingen zoals passivering, polijsten of oppervlaktebehandelingen worden gebruikt om ervoor te zorgen dat de snijkanten voldoen aan de strenge kwaliteitsnormen van deze sectoren.

-

Oppervlaktebehandeling na het snijden : Sommige materialen, vooral metalen zoals roestvrij staal of titanium, kunnen baat hebben bij nasnijbehandelingen om de corrosieweerstand te verbeteren of de oppervlaktehardheid te verbeteren. Vaak worden in dergelijke gevallen technieken als passivering of anodiseren toegepast, die niet alleen de duurzaamheid van het materiaal verbeteren, maar ook het uiterlijk ervan verbeteren.