Hoe gaat de lasersnijmachine met schakeltafel om met thermische effecten, zoals hittevervorming of kromtrekken, tijdens het snijden?

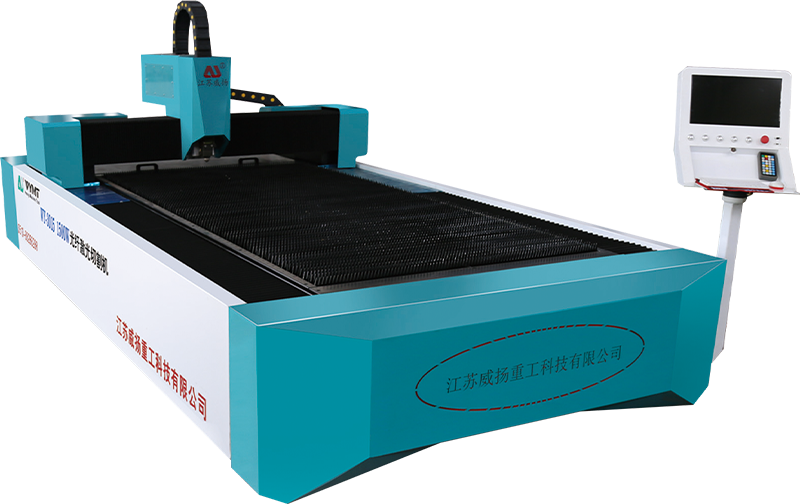

Lasersnijden is een zeer lokaal proces, waarbij de gerichte energie van de laserstraal precies op de snijlijn wordt geconcentreerd. Deze hoge nauwkeurigheid zorgt ervoor dat alleen het beoogde materiaalgebied wordt blootgesteld aan hitte, waardoor de door hitte beïnvloede zone (HAZ) wordt geminimaliseerd. De kleinere omvang van de HAZ is van cruciaal belang bij het voorkomen van overmatige hitteopbouw in de omliggende gebieden, wat kan leiden tot kromtrekken of dimensionale vervorming. Deze gecontroleerde toepassing van warmte, gecombineerd met de scherpe focus van de laser, zorgt ervoor dat het materiaal zijn integriteit en vorm behoudt tijdens het hele snijproces, waardoor ongewenste thermische effecten worden voorkomen.

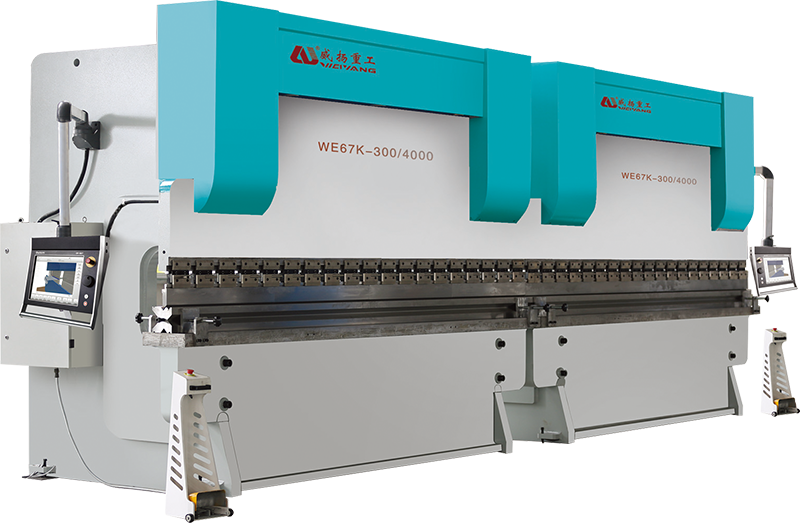

De mogelijkheid om belangrijke snijparameters aan te passen, zoals laservermogen, snijsnelheid, brandpuntsafstand en hulpgasdruk, is van cruciaal belang bij het beheersen van thermische effecten. Door deze instellingen nauwkeurig af te stemmen, kan de lasersnijmachine ervoor zorgen dat de warmte-inbreng tot een minimum wordt beperkt en toch efficiënte snijprestaties worden behaald. Het verminderen van het vermogen en het verhogen van de snijsnelheid kan bijvoorbeeld overmatige verhitting helpen voorkomen, wat tot materiaalvervorming kan leiden. Omgekeerd kunnen dikkere materialen meer kracht en lagere snelheden vereisen om effectief te kunnen snijden zonder oververhitting. Deze optimalisatie zorgt ervoor dat thermische gradiënten over het materiaal tot een minimum worden beperkt, waardoor de kans op kromtrekken als gevolg van ongelijkmatige warmteverdeling wordt verkleind.

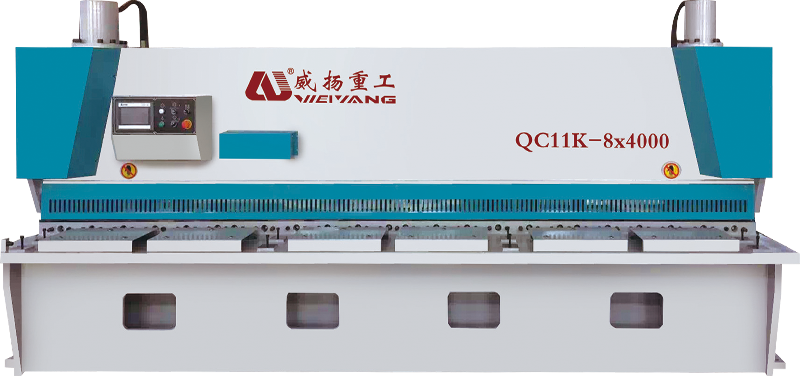

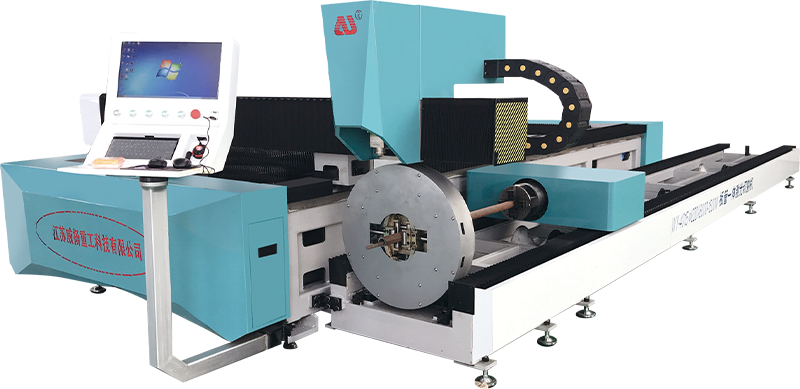

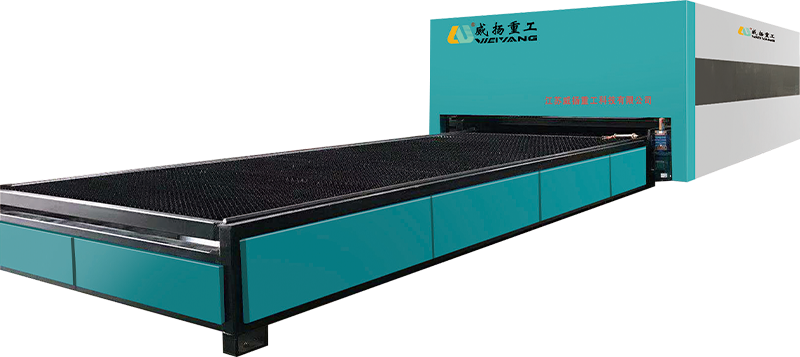

Het schakeltafelontwerp in lasersnijmachines biedt een belangrijk voordeel doordat het naadloze materiaaluitwisselingen mogelijk maakt tussen het snijproces en de verzamelgebieden zonder de werkzaamheden te onderbreken. Door deze continue beweging kan de machine stabiele bedrijfsomstandigheden handhaven zonder onnodige thermische schommelingen of vertragingen te veroorzaken die kunnen voortvloeien uit de stilstand van de machine. Door tussen tafels te wisselen, zorgt de machine ervoor dat onderdelen snel achter elkaar worden verwerkt, waardoor lange perioden van blootstelling aan hitte worden voorkomen die anders door hitte veroorzaakte materiaalvervorming zouden kunnen veroorzaken.

Veel moderne lasersnijmachines zijn uitgerust met geïntegreerde koelsystemen om de temperatuur tijdens het snijproces te regelen. Luchtondersteunde systemen blazen bijvoorbeeld lucht onder druk of inerte gassen (zoals stikstof of zuurstof) rechtstreeks op het snijgebied. Dit helpt niet alleen om gesmolten materiaal en vuil weg te blazen, maar koelt ook het materiaal af terwijl het wordt gesneden. Er worden vloeistofkoelsystemen gebruikt om de laserbron en andere machineonderdelen te koelen, waardoor consistente laserprestaties worden gegarandeerd. Deze koelende werking vermindert de algehele temperatuuropbouw op het oppervlak van het materiaal, waardoor oververhitting wordt voorkomen die tot kromtrekken zou kunnen leiden. Het gebruik van dergelijke koelmechanismen zorgt voor een stabiele snijomgeving en vermindert de thermische effecten aanzienlijk.

Lasersnijmachine met schakeltafel pas de snijparameters aan op basis van de dikte en het type materiaal dat wordt verwerkt. Dikkere materialen vereisen meer energie om effectief te snijden, maar overmatige warmte-inbreng kan leiden tot kromtrekken en vervorming. Door het laservermogen, de snijsnelheid en de brandpuntsafstand automatisch of handmatig aan te passen voor verschillende materiaaldiktes, kan de machine de hoeveelheid toegepaste warmte regelen. Dikkere materialen kunnen bijvoorbeeld profiteren van lagere snijsnelheden en hogere vermogensinstellingen, terwijl dunnere materialen minder warmte nodig hebben om vervorming te voorkomen. Deze op maat gemaakte aanpak zorgt ervoor dat het materiaal slechts zoveel wordt verwarmd als nodig is om een zuivere snede te verkrijgen, waardoor het risico op kromtrekken wordt geminimaliseerd.