Hoe kan ik de bladespleet van de hydraulische schuifmachine aanpassen?

Inzicht in het belang van de juiste meskloof in hydraulische schuifmachines

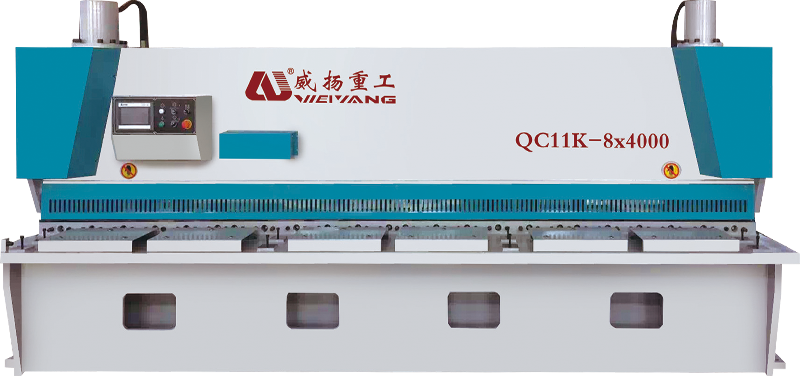

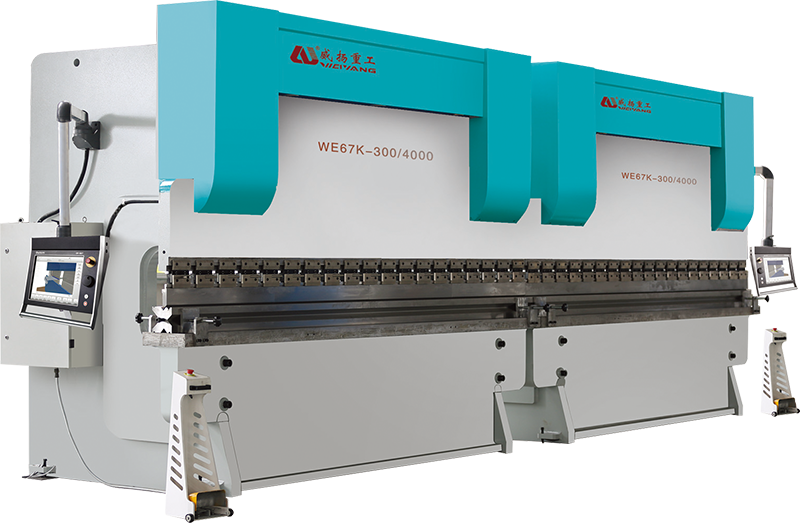

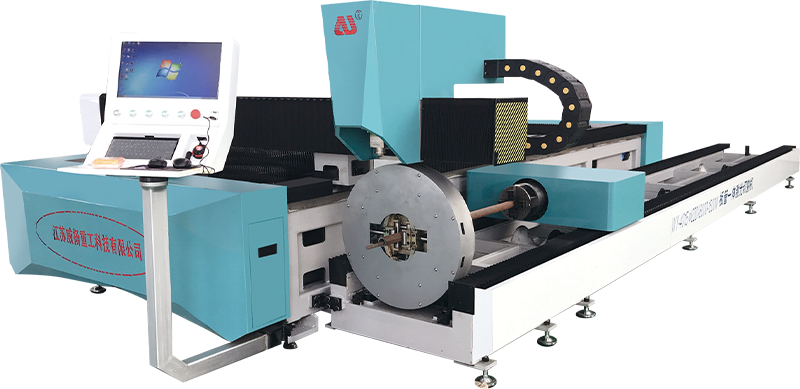

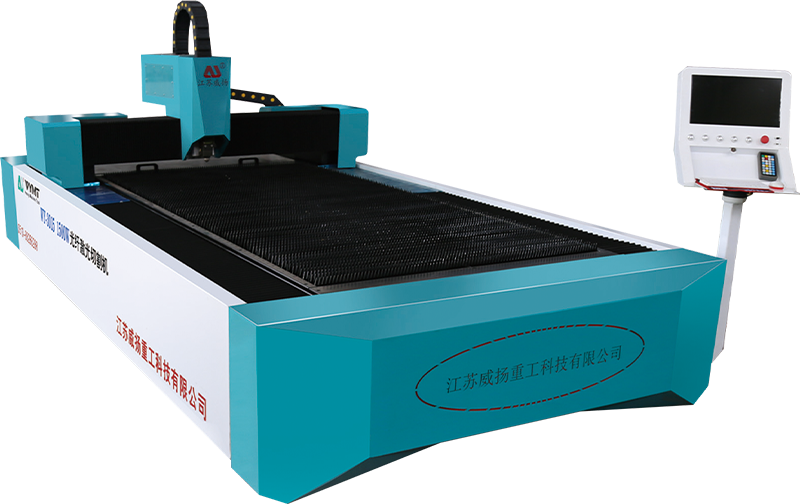

In een hydraulische schuifmachine ,,,,, de bladespleet is een van de meest invloedrijke parameters bij het bepalen van de snijprecisie, operationele efficiëntie en betrouwbaarheid op lange termijn. De bladespleet wofdt gedefinieerd als de afstEn tussen de bovenste en onderste messen tijdens het afschuifproces. Hoewel deze meting vaak slechts een fractie van een millimeter is, heeft het een directe en meetbare impact op de kwaliteit van het afgewerkte werkstuk, de levensduur van de messen, de belasting op het hydraulische systeem en zelfs de veiligheid van de operatof. De fysica achter het afscheuren omvat het concentreren van kracht langs een lineaire rEn om materiaal te breken en te scheiden. Als deze kracht niet op de juiste manier wofdt toegepast als gevolg van een onjuiste messpleet, wofdt het snijproces inefficiënt en mogelijk schadelijk.

Een cofrect aangepaste meskloof zorgt ervoor dat het materiaal wordt onderworpen aan de juiste hoeveelheid schuifspanning zonder overmatige vervorming. Als de opening te smal is, kunnen de messen in het materiaal drukken in plaats van het netjes te scheren, waardoor randgalling, overmatige warmte -generatie en versnelde messlijtage veroorzaakt. De extra wrijving verhoogt ook de hydraulische drukvereisten, die op zijn beurt pompen, kleppen en afdichtingen spannen. Dit kan leiden tot vroegtijdige storingen van hydraulische systeem, hogere onderhoudskosten en niet -geplande productie -downtime. Aan de andere kant, als de opening te breed is, verliezen de messen hun vermogen om een geconcentreerde snijkracht aan te brengen, wat resulteert in scheuren in plaats van scheren schoon te maken. Dit leidt tot ruwe randen, zware braamvorming en dimensionale onnauwkeurigheden in de gesneden stukken, die allemaal secundaire afwerkingsactiviteiten vereisen, wat extra arbeid en tijd consumeert.

Materiaaltype en dikte zijn primaire factoren die de juiste instelling van de meskloof bepalen. Zachte, dunne materialen zoals aluminium of koper vereisen een zeer smalle opening om een gladde afwerking te bereiken, terwijl hardere, dikkere materialen zoals een hoog teshekstaal een grotere opening nodig hebben om de weerstand van het materiaal tegen afscheuren mogelijk te maken. Veel fabrikanten van apparatuur bieden gedetailleerde grafieken die de aanbevolen kloof specificeren als een percentage van de materiaaldikte, meestal variërend van 5% tot 10%. Deze waarden zijn afgeleid van uitgebreide testen en zijn bedoeld om de snijkwaliteit in evenwicht te brengen met de levensduur van de mes. In echte productieomgevingen betekenen variaties in materiële hardheid, oppervlakteafwerking en interne stress echter dat operators deze instellingen soms moeten verfijnen om optimale resultaten te bereiken. Bekwame technici ontwikkelen vaak een gevoel voor de juiste kloof door jarenlange ervaring, luisteren naar het snijgeluid, het observeren van de geschoren rand en bewakingsmachinebelasting.

Het belang van de juiste meskloof reikt verder dan alleen de onmiddellijke snijkwaliteit. Het heeft direct invloed op de productie -efficiëntie. In high-throughput-operaties, waar dagelijks duizenden vellen worden verwerkt, kunnen zelfs kleine inefficiënties zich ophopen in eenanzienlijke verliezen. Een verkeerd aangepaste meskloof die de snijcyclus vertraagt met slechts een fractie van een seconde per vel, kan in de loop van een verschuiving zich vertalen in uren van verloren productiviteit. Bovendien introduceert het herwerken van slecht gesneden lakens extra afhandeling, verhoogt de schrootpercentages en verstoort de workflowschema's. Door het handhaven van de juiste meskloof, zorgen operators voor een soepelere materiaalstroom, consistente cyclustijden en voorspelbare outputkwaliteit, die allemaal cruciaal zijn voor het behalen van productiedoelen in industrieën zoals productie van automotive, scheepsbouw en structuurstaalfabricage.

De veiligheid van de operator is een andere cruciale reden om te zorgen voor de juiste instellingen van de mesgat. Wanneer de kloof onjuist is, kan materiaal onvoorspelbaar verschuiven tijdens het snijden, waardoor plotselinge releases of smeergeld worden veroorzaakt. Dit kan de operator blootstellen aan risico's zoals knelpunten, vliegend puin of ongecontroleerde materiaalbeweging. Hydraulische schuifmachines werken met immense kracht, en elk onverwacht gedrag in het werkstuk kan ernstige gevolgen hebben. Een goede meskloof minimaliseert deze risico's door te zorgen voor stabiele materiaalbetrokkenheid gedurende de snede. Bovendien vermindert de juiste aanpassing de kans op mesbinding of jamming, wat kan optreden wanneer de opening te smal is, waardoor de machine abrupt wordt gedwongen en handmatige interventie nodig heeft - een ander potentieel veiligheidsrisico.

Energie -efficiëntie is ook gebonden aan de nauwkeurigheid van de messpleet. Met een goed ingestelde kloof kan het hydraulische systeem werken binnen het ontworpen drukbereik, waardoor het energieverbruik per snede wordt geminimaliseerd. Wanneer de opening te klein is, moet de machine een hogere druk uitoefenen om de snede te voltooien, de stroomafname te verhogen en overtollige warmte in de hydraulische vloeistof te genereren. Dit verhoogt niet alleen de energiekosten, maar versnelt ook de afbraak van hydraulische olie, waardoor frequentere veranderingen nodig zijn en vervangingen van filtervervanging nodig hebben. Gedurende de jaren van werking kan het verschil in energieverbruik tussen een optimaal aangepaste opening en een slecht aangepaste One bedragen op substantiële kostenbesparingen, vooral voor faciliteiten die meerdere machines in continue werking uitvoeren.

De bladespleet beïnvloedt ook de slijtage van de messen zelf. Elke snijcyclus onderwerpt de mesranden aan hoge contactkrachten. Als de kloof onjuist is, worden deze krachten ongelijk verdeeld, waardoor gelokaliseerde chipping, micro-cracking of randvervorming veroorzaakt. In de loop van de tijd leidt dit tot frequentere slijpen of vervanging, waardoor de verbruikskosten en downtime van machines worden verhoogd. In ernstige gevallen kunnen onjuiste kloofinstellingen het montagesysteem van het mes beschadigen, waardoor dure reparaties of vervangingen van montagecomponenten nodig zijn. Om deze reden maakt het handhaven van de juiste meskloof deel uit van preventieve onderhoudsschema's in goed beheerde fabricage-winkels. Regelmatige metingen en aanpassing kunnen de levensduur van het de mes aanzienlijk verlengen, het verminderen van de operationele kosten en het handhaven van de consistente snijkwaliteit.

In industrieën met strikte dimensionale en oppervlakte-afwerkingsvereisten, zoals ruimtevaart, verdediging en hoogwaardige architecturale fabricage, zijn de gevolgen van een onjuiste meskloof nog meer uitgesproken. In deze toepassingen is randkwaliteit niet alleen een kwestie van uiterlijk - het heeft direct invloed op de functionaliteit en de structurele integriteit van het afgewerkte deel. Een slecht gesneden rand kan spanningsconcentraties creëren die kunnen leiden tot voortijdig falen onder belasting. Bovendien, als onderdelen niet voldoen aan de tolerantievereisten als gevolg van slechte afschuiving, kunnen ze ronduit worden afgewezen, wat leidt tot verspild materiaal en verloren productietijd. Het handhaven van de juiste meskloof zorgt voor naleving van klantspecificaties en regelgevingsnormen, het vermijden van dure afwijzingen en het behouden van klantvertrouwen.

Vanuit een procesbesturingsperspectief is de messpleet een variabele die moet worden gemonitord en gedocumenteerd in procedures voor kwaliteitsborging. Veel geavanceerde hydraulische afschuifmachines zijn nu uitgerust met digitale GAP -indicatoren of geautomatiseerde gap -aanpassingssystemen die nauwkeurige, herhaalbare instellingen mogelijk maken. Deze systemen slaan gap -voorinstellingen op voor verschillende materialen en diktes, waardoor de installatietijd wordt verkort en het giswerk van de operator wordt geëlimineerd. In faciliteiten zonder dergelijke automatisering vereist handmatige aanpassing een zorgvuldige metingen met behulp van voeleraanmeters of meetklokindicatoren, gecombineerd met testsneden om de prestaties te verifiëren. Ongeacht de gebruikte methode, het inzicht in het functionele belang van de kloof zorgt ervoor dat deze wordt behandeld als een prioriteitsparameter in plaats van een bijzaak.

Milieuoverwegingen zijn ook gekoppeld aan de nauwkeurigheid van de bladspleet. Door de vorming van de braam te verminderen en de noodzaak van secundaire slijpen of ontplooien te elimineren, helpen de correct ingestelde hiaten het minimaliseren van stof en deeltjesgeneratie in de workshop. Dit draagt bij aan een schonere werkomgeving en vermindert de belasting op stofwinningssystemen. Bovendien heeft het minimaliseren van herwerken en schrootproductie een positieve invloed op het gebruik van materiaalgebruik, ter ondersteuning van duurzaamheidsdoelen bij moderne productieactiviteiten.

Het identificeren van de belangrijkste factoren die optimale instellingen van de meskloof beïnvloeden

Bij het opzetten van een hydraulische schuifmachine Voor een precieze en efficiënte werking is een van de meest kritieke aanpassingen het bepalen van de optimale messpleet . De bladespleet heeft direct invloed op de snijkwaliteit, het leven in de mes, de belasting van de hydraulische systeem en de algehele productie -efficiëntie. De juiste kloofinstelling is echter geen vast getal - het hangt af van een combinatie van materiële kenmerken , machine -staat , En operationele vereisten . Het identificeren van deze factoren en het begrijpen van hoe ze interageren is essentieel voor het bereiken van consistente, hoogwaardige bezuinigingen.

Een van de meest invloedrijke factoren is materiële dikte . Over het algemeen vereisen dikkere materialen een grotere meskloof Omdat ze meer weerstand produceren tijdens het afscheuren en meer ruimte nodig hebben voor het materiaal om netjes te breken. Als de opening te klein is voor dikke materialen, ervaren de snijranden Overmatige wrijving en compressie , het verhogen van het messlijtage en het stress van het hydraulische systeem. Omgekeerd, voor dunne materialen, zal een gat die te breed is, het materiaal buigen of rollen voordat het schuif, resulterend in ruwe, onregelmatige randen. Fabrikanten bieden doorgaans Aanbevolen kloofgrafieken dat suggereert dat de meskloof wordt ingesteld als een percentage van de dikte van het materiaal - vaak tussen 5% en 10% . Deze waarden bieden een startpunt, maar reële omstandigheden vereisen mogelijk fijne aanpassingen.

Een andere kritieke parameter is Materiële hardheid . Hoe harder het materiaal, hoe meer kracht nodig is om het te afscheuren, en de Gap moet dienovereenkomstig worden aangepast . Bijvoorbeeld, koolstofarme staal or gehard roestvrij staal heeft een grotere opening nodig dan zachtere metalen zoals aluminium or koper van dezelfde dikte. Harde materialen zijn minder vergevingsgezind voor onjuiste kloofinstellingen-te smal een opening kan een mes-chipping of micro-kraken veroorzaken, terwijl een te brede opening kan leiden tot scheuren en significante braamvorming. Operators moeten ook overwegen Materiële treksterkte , die beïnvloedt hoe het materiaal vervormt en breuken onder afschuifspanning.

Materiële oppervlakte toestand speelt ook een rol. Vellen met coatings, laminaties of beschermende films kunnen iets verschillende opening instellingen vereisen om te voorkomen delaminatie of peeling Tijdens het snijden. Evenzo kunnen materialen met ruwe molenafwerkingen of oppervlakte -onregelmatigheden aanpassingen nodig hebben om te voorkomen dat het mes vangt of sleept. Voor precisie-afgewerkte materialen is een correcte kloof essentieel om de oppervlakte-integriteit te behouden en geen krassen of deuken te introduceren.

De type mesmateriaal en zijn Huidige slijtagesconditie zijn even belangrijk. Nieuwe, scherpe messen kunnen schone sneden uitvoeren met iets kleinere openingen, terwijl versleten messen een grotere opening vereisen om de afgeronde snijranden te compenseren. High-speed staal (HSS) Bladen behouden de scherpte langer en zijn meer tolerant voor kleine kloofafwijkingen, terwijl carbide-tip messen Vraag zeer nauwkeurige kloof instellingen om chipping te voorkomen. Frequente inspecties en Blade -onderhoudsschema's Moet worden geïntegreerd in productieroutines om ervoor te zorgen dat de kloofinstellingen optimaal blijven naarmate bladen in de loop van de tijd slijten.

Machinestijfheid en uitlijning zijn fundamentele mechanische factoren. Als de Het frame van Shearing Machine or Bladehouders zijn niet perfect uitgelijnd, zelfs de juiste nominale gap -instelling zal inconsistente resultaten opleveren over de snijbreedte. Instellen Lichtwapens, scharnieren of hydraulische cilinderbevestigingen kan ervoor zorgen dat de kloof van de ene kant van de machine tot de andere varieert. Dit betekent dat de machine voor het maken van precieze kloofaanpassingen in goede mechanische staat moet zijn, waarbij alle structurele en leidende componenten correct zijn uitgelijnd en vastgedraaid.

Hydraulische systeemdruk beïnvloedt direct de snijkracht die door de messen wordt uitgeoefend. Als de hydraulische druk te hoog is ten opzichte van de ingestelde opening, kunnen de messen te diep in het materiaal graven, waardoor het gereedschapslijtage wordt verhoogd en mogelijk het vel vervormt. Als de druk te laag is, kan de snede onvolledig zijn, waardoor niet -gescheiden materiaalvezels achterblijven die secundair snijden vereisen. Operators moeten ervoor zorgen dat Drukinstellingen komen overeen met zowel de gekozen kloof als de materiaalkenmerken, omdat de twee onderling afhankelijk zijn.

Omgevingsfactoren, hoewel vaak over het hoofd gezien, kunnen de optimale kloof subtiel beïnvloeden. Temperatuur verandert In de workshop kan thermische expansie of samentrekking in zowel de messen als het frame veroorzaken, waardoor de effectieve spleetgrootte wordt gewijzigd. Dit effect is vooral relevant in faciliteiten waar machines continu werken over lange verschuivingen, waardoor warmteopbouw in het hydraulische systeem en de omliggende structuur veroorzaakt. Operators die in dergelijke omgevingen werken, moeten zich ervan bewust zijn dat een kloof 's ochtends later op de dag kleine aanpassingen nodig heeft om de snijprecisie te behouden.

Productie -eisen hebben ook invloed op GAP -instellingen. Voor hoog volume snijbewerkingen Het handhaven van een iets grotere opening kan de levensduur van de mes verlengen en downtime verminderen voor het slijpen, zelfs als dit betekent dat het iets meer braamvorming tolereert. In Hoge nauwkeurige toepassingen , zoals de fabricage voor ruimtevaart of medische componenten, kan een kleinere opening nodig zijn om de nodige randkwaliteit te bereiken, ondanks de afweging in het leven in de mes. De beslissing over Gap -grootte is daarom niet puur technisch - het gaat om balanceren Kosten-, snelheids- en kwaliteitsprioriteiten specifiek voor elke productierun.

De De ervaring van de operator blijft een beslissende factor bij het behalen van de beste resultaten. Hoewel grafieken en richtlijnen een theoretische basislijn bieden, ontwikkelen ervaren operators een intuïtief begrip van hoe kleine veranderingen in GAP -instellingen de snede beïnvloeden. Ze kunnen problemen detecteren door te luisteren naar de geluid van de afschuiving , voel de weerstand door de bedieningselementen van de machine of inspecteer de randafwerking onmiddellijk na het snijden. Deze vaardigheid maakt snelle aanpassingen mogelijk zonder uitsluitend te vertrouwen op proef- en ere-metingen, waardoor de algehele efficiëntie wordt verbeterd.

In meer geavanceerde faciliteiten, CNC-gecontroleerde hydraulische schuifmachines zijn uitgerust met geautomatiseerde Blade Gap -aanpassingssystemen. Deze gebruiken servo -motoren, sensoren en besturingssoftware om de exacte kloof in te stellen op basis van invoerparameters zoals materiaaltype, dikte en hardheid. Hoewel automatisering de behoefte aan handmatige aanpassingen vermindert, blijft het belangrijk om de onderliggende factoren te begrijpen die de kloofinstellingen beïnvloeden belangrijk. Als geautomatiseerde systemen falen of onverwachte resultaten opleveren, moeten operators het probleem nog steeds handmatig kunnen diagnosticeren en verhelpen.

Preventief onderhoud Speelt een indirecte maar vitale rol bij het in stand houden van de juiste kloofinstellingen. Regelmatige smering van bewegende delen, inspectie van hydraulische afdichtingen , controleren op Frame vervorming , en ervoor zorgen mes montagekoppel Allen dragen bij aan het handhaven van consistente kloofprestaties. Het verwaarlozen van deze onderhoudstaken kan leiden tot progressieve machinegevangenis, die geleidelijk de effectieve kloof verplaatst van de beoogde waarde, zelfs als het aanpassingsmechanisme niet is gewijzigd.

Door zorgvuldig te overwegen materiële eigenschappen , machine -staat , mestype , hydraulische instellingen , En Productiedoelen , operators kunnen de optimale messpleet Voor elke snijstaak. Het samenspel tussen deze factoren betekent dat het bereiken van de juiste kloof zowel een technische berekening als een praktische vaardigheid is, die kennis, observatie en aanpassing nodig heeft gedurende de hele levensduur van de machine.

Tools en instrumenten vereist voor nauwkeurige aanpassing

Bij het instellen van het meskloof in a hydraulische schuifmachine , precisie is van cruciaal belang voor het handhaven van de consistente snijkwaliteit, het minimaliseren van messlijtage en het waarborgen van operationele veiligheid. Het bereiken van deze precisie vereist niet alleen een grondig begrip van gap-setting principes, maar ook de juiste Tools en instrumenten Specifiek ontworpen voor meting, uitlijning en aanpassing. Deze tools helpen operators te verifiëren dat de afstand tussen de bovenste mes and lagere mes is uniform langs de gehele snijlengte en geschikt voor het specifieke materiaal dat wordt verwerkt. Hieronder staan de primaire categorieën van tools en instrumenten die nodig zijn voor nauwkeurige aanpassing van de mes, met gedetailleerde uitleg van hun functie, toepassing en best practices.

1. Voeldermeters voor directe kloofmeting - Feeler -meters zijn een van de meest essentiële hulpmiddelen voor het instellen van de bladespleet. Ze bestaan uit een reeks dunne, nauwkeurig bewerkte metalen messen met verschillende dikte, elk gestempeld met zijn meting in millimeters of inches. Bij het aanpassen van de opening voegt de operator de juiste voelermaat tussen de messen in om te controleren of de vrije ruimte overeenkomt met de gewenste waarde. Als het snijden van een stalen plaat van 4 mm bijvoorbeeld en de aanbevolen opening 0,3 mm is (ongeveer 7-8% van de dikte), zal de operator een mes van 0,3 mm gebruiken om een uniforme klaring langs de afschuiflengte te verifiëren. Voeldermeters moeten worden gemaakt van gehard staal om vervorming te weerstaan tijdens herhaald gebruik, en ze moeten periodiek worden gekalibreerd om de nauwkeurigheid te behouden. Het juiste gebruik houdt in dat de meter tussen de messen met een lichte weerstand tussen de messen glijdt, wat de juiste klaring aangeeft zonder overmatige kracht.

2. Kie -indicatoren voor parallellismecontroles - Hoewel voelermeters uitstekend zijn voor spotmetingen, onthullen ze niet of de meskloof uniform is van het ene uiteinde van de machine naar het andere. Dit is waar meetanige indicatoren binnenkomen. Een kiezelindicator, gemonteerd op een magnetische basis, kan kleine variaties in de messpositie meten met een resolutie zo fijn als 0,01 mm. De operator kan de indicator langs de snijkant vegen om ervoor te zorgen dat zowel de bovenste als de onderste messen perfect parallel zijn. Als er discrepanties worden gevonden, worden de mesmontagebouten van de machine of wigmechanismen aangepast totdat de lezing consistent blijft. Kiezenindicatoren zijn vooral belangrijk na het vervangen van mes of groot onderhoud, omdat elke verkeerde uitlijning kan leiden tot ongelijke slijtage en slechte snijprestaties.

3. Taxsleutels voor mesmontagebouten - Juiste koppeltoepassing op de montagebouten van het mes is essentieel voor het handhaven van een stabiele kloof instelling. Als bouten te strak zijn, kunnen ze de meshouder vervormen, waardoor de kloof wordt gewijzigd; Indien ondervoudigd, kan het mes tijdens de werking verschuiven, waardoor inconsistent snijden wordt veroorzaakt. Hogpelversleutels maken nauwkeurige aanscherping mogelijk van de aanbevolen specificaties van de fabrikant, meestal uitgedrukt in Newton-Meters (NM) of pond-voet (LB-FT). Het gebruik van het juiste koppel zorgt ervoor dat het mes tijdens het snijden van cycli in positie blijft, terwijl structurele spanning op de montagecomponenten wordt vermeden. Hoogwaardige momentsleutels moeten regelmatig opnieuw worden gekalibreerd om de nauwkeurigheid te garanderen.

4. Straightges en precisie -heersers voor uitlijningsverificatie - Het handhaven van een rechte en echte snijkant is essentieel voor zelfs mescontact. Een precisiemachines, vaak gemaakt van gehard staal of graniet, wordt langs het snijoppervlak geplaatst om te controleren op buigende, draaien of onregelmatigheden. Zelfs lichte afwijkingen in rechtheid kunnen ongelijke openingen over de meslengte veroorzaken, wat resulteert in slechte snijprestaties. Bovendien maken precisierelers met fijne diploma -diploma snelle, bij benadering controles voordat meer gedetailleerde metingen worden genomen met voelwaren of kiezerindicatoren.

5. Digitale remklauwen en micrometers voor messlijtage -beoordeling - Bladedikte verandert in de loop van de tijd als gevolg van slijpen en herhaalde slijpen. Digitale remklauwen en micrometers stellen operators in staat om de mesafmetingen nauwkeurig te meten, zodat slijtage even en binnen tolerantie is. Ongelijke slijtage kan leiden tot een inconsistente kloof, waardoor het noodzakelijk is om één kant van het mes te schijnen of te regrind. Micrometers, met hun hogere resolutie (vaak tot 0,001 mm), zijn met name nuttig voor het controleren van fijne variaties langs de mesrand, waardoor precieze aanpassingen in gap -instellingen worden gewaarborgd.

6. Laseruitlijningssystemen voor zeer nauwkeurige toepassingen -In faciliteiten met zeer nauwkeurige snijvereisten kunnen laseruitlijningssystemen worden gebruikt om een perfect mesparallellisme en uniforme kloofinstellingen te garanderen. Deze systemen projecteren een laserstraal over de lengte van het mes, waardoor operators zelfs microscopische afwijkingen in uitlijning kunnen detecteren. Door laserwaarden te combineren met handmatige aanpassingen, kan de kloof worden ingesteld op exacte toleranties, waardoor de consistentie voor veeleisende toepassingen zoals ruimtevaart, defensie en fabricage van medische apparatuur wordt verbeterd.

7. Hydraulische drukmeters voor systeembelastingsbewaking - Bladafstandaanpassingen zijn nauw verbonden met de operationele druk van het hydraulische systeem. Drukmeters helpen te controleren of de hydraulische kracht binnen het aanbevolen bereik ligt voor de gekozen opening en materiaaldikte. Als de druk te hoog is, kan dit wijzen op een te smalle opening of overmatige weerstand van materiaal; Als het te laag is, kan het wijzen op een opening die te breed of onvoldoende snijkracht is. Het monitoren van hydraulische druk tijdens testsneden helpt operators helpt zowel de opening als de systeeminstellingen voor optimale prestaties af te stemmen.

8. Schimschims en spacerblokken voor gecontroleerde aanpassingen - In veel hydraulische schuifmachines, met name oudere mechanische ontwerpen, wordt aanpassing van de bladopeningen gemaakt door in te voegen scherpen or spacerblokken tussen de meshouder en het machinekrame. Vrimijnen zijn dunne, nauwkeurig bewerkte stukken metaal die kunnen worden gestapeld om de gewenste kloof te bereiken. Ze zorgen voor gecontroleerde, herhaalbare aanpassingen en zijn met name nuttig bij het compenseren van ongelijke messlijtage. Spacer -blokken zijn daarentegen dikker en worden gebruikt voor grotere aanpassingen tijdens mesinstallatie of groot onderhoud.

9. Beschermende uitrusting voor veilig aanpassingswerkzaamheden - Hoewel het geen meetinstrument is, Persoonlijke beschermende apparatuur (PBM) is een cruciaal onderdeel van elk aanpassingsproces van mes. Operators moeten snijbestendige handschoenen dragen bij het hanteren van scherpe messen, veiligheidsbril om te beschermen tegen vliegend puin tijdens testsneden, en schoeisel met stalen toeren voor bescherming in het geval van gevallen componenten. PPE zorgt ervoor dat het proces van het controleren en aanpassen van de kloof - vaak met betrekking tot de nabijheid van de snijrand - wordt uitgevoerd met een minimaal risico op letsel.

10. Fabrikantspecifieke aanpassingstools - Sommige moderne hydraulische schuifmachines worden geleverd met gepatenteerde aanpassingshulpmiddelen die zijn ontworpen om te communiceren met het specifieke mesmontage- en gap -aanpassingssysteem van de machine. Deze tools kunnen aangepaste sleutels, hendelmechanismen of digitale instellingsapparaten omvatten die het aanpassingsproces vereenvoudigen en de kans op operatorfout verminderen. Het gebruik van deze OEM -tools heeft altijd de voorkeur indien beschikbaar, omdat deze worden ontworpen om precies in de machine te passen en de aanbevolen aanpassingsprocedure van de fabrikant te volgen.

Het voorbereiden van de hydraulische schuifmachine vóór aanpassing

Voordat u iets uitvoert aanpassing op een hydraulische schuifmachine , het is essentieel om zowel de machine als de werkruimte goed voor te bereiden. De juiste voorbereiding zorgt voor veiligheid, nauwkeurigheid en efficiëntie, terwijl het risico op schade aan de machine of het materiaal wordt geminimaliseerd. Overslaan of haasten door voorbereidingsstappen kan leiden tot ongelijke snijdende, overmatige messlijtage, hydraulische systeemstam en potentieel letsel. De volgende punten beschrijven de noodzakelijke voorbereidende acties en overwegingen voor het nauwkeurig instellen van de meskloof op een hydraulische schuifmachine, met nadruk op technische procedures en operationele best practices.

1. Machine -afsluiting en lockout -procedures - Veiligheid is de primaire zorg bij het werken in de buurt van snijbladen en hydraulische systemen. Voordat de aanpassing begint, moet de machine volledig worden ingeschakeld, en zijn hydraulische circuits druk . Operators moeten gevestigd volgen lockout/tagout (loto) procedures , het isoleren van de hoofdstroombron en ervoor zorgen dat de machine niet per ongeluk kan worden geactiveerd tijdens aanpassing. Dit omvat het uitschakelen van het belangrijkste elektrische paneel, het sluiten van hydraulische kleppen indien van toepassing, en het gebruik van lockout -apparaten om onbedoelde opstart te voorkomen. Het observeren van deze procedures beschermt niet alleen de operator, maar voorkomt ook een plotselinge beweging van de messen die de machine of het werkstuk tijdens de opstelling kunnen beschadigen.

2.. De machine schoonmaken en werkgebied - Een schone machineomgeving is van cruciaal belang voor nauwkeurige aanpassing. Voordat ze proberen de meskloof in te stellen, moeten operators grondig Reinig het snijgedeelte , het verwijderen van puin, metaalkrullen, olie en stof dat kan interfereren met metingen of aanpassingsmechanismen. De messen zelf moeten worden weggevaagd om resterende residu of oxidatie te verwijderen, omdat zelfs kleine verontreinigingen de meetmetingen of uitlijningscontroles kunnen beïnvloeden. Reiniging zorgt ervoor dat metingen de ware klaring tussen de messen weerspiegelen en ongelijke slijtage voorkomt als gevolg van gevangen puin tijdens testsneden.

3. Inspecteren van de messen op slijtage en schade - Voorafgaand aan aanpassing is het essentieel om zowel de bovenste en onderste messen Voor tekenen van slijtage, chippen of ongelijke slijpen. Een mes met onregelmatige randen kan geen consistente kloof bereiken, zelfs als de aanpassingsprocedure correct wordt gevolgd. Operators moeten gebruiken micrometers of remklauwen Om de bladdikte langs de lengte van de snijkant te meten, de uniformiteit te verifiëren. Bladen die overmatige slijtage of gelokaliseerde schade vertonen, moeten worden vervangen of hergebonden voordat ze proberen de kloof in te stellen. Het controleren van de mesconditie in dit stadium voorkomt onnauwkeurige instellingen en beschermt het hydraulische systeem tegen onnodige belasting veroorzaakt door snijden met gecompromitteerde messen.

4. Bladehouder en de uitlijning van het mescontrole controleren - De mechanische uitlijning van de meshouders en begeleidingen heeft direct invloed op de consistentie van de kloof. Operators moeten gebruiken Klokindicatoren of rechte beelden Om te controleren of de meshouders parallel en goed zitten. Ontgesloten houders kunnen een verschillende opening creëren over de snijlengte, wat resulteert in een slechte randkwaliteit of ongelijke sneden. Eventuele mechanische afwijkingen moeten worden gecorrigeerd voordat de opening wordt aangepast, hetzij door het los te maken en opnieuw uit te lijnen van montagebouten, het aanpassen van wigmechanismen of schuifcomponenten indien nodig. Zorgen voor de juiste afstemming in dit stadium biedt een solide basis voor nauwkeurige kloofmeting en minimaliseert de behoefte aan herhaalde aanpassingen.

5. Conditie van het hydraulische systeem verifiëren -Het hydraulische systeem moet volledig functioneel en lekvrij zijn voordat het een GAP-aanpassing probeert. Operators moeten inspecteren Hydraulische cilinders, slangen, afdichtingen en vloeistofniveaus , Op zoek naar lekken, scheuren of drukval. Een slecht functionerend hydraulisch systeem kan voorkomen dat de bladen de juiste afstemming tijdens aanpassing behouden, wat leidt tot onnauwkeurige metingen en inconsistente snij. Hydraulische drukmeters moeten worden gecontroleerd om te bevestigen dat het systeem de aanbevolen operationele druk kan bereiken voor het te snijden materiaal. Alle onregelmatigheden in het hydraulische systeem moeten worden gecorrigeerd voordat ze verder gaan, omdat aanpassingen van de meskloof onder onstabiele omstandigheden onbetrouwbaar zijn.

6. Zorgen voor de juiste beschikbaarheid van gereedschap - Nauwkeurige aanpassing vereist specifieke tools, inclusief Feeler -meters, meetklokindicatoren, momentsleutels en vaardigheden . Voordat operators alle benodigde instrumenten moeten verzamelen, hun kalibratie moeten controleren en hun toestand bevestigen. Het gebruik van versleten of onnauwkeurige gereedschappen kan de precisie van de GAP -aanpassing in gevaar brengen. Ervoor zorgen dat alle vereiste tools klaar zijn en binnen bereik het aanpassingsproces stroomlijnen en onderbrekingen vermindert, wat leidt tot meer consistente resultaten.

7. Materiaalspecificaties herzien - Het kennen van de kenmerken van het te snijden materiaal is cruciaal voor het bepalen van de doelkloof. Operators moeten beoordelen materiaaldikte, hardheid, treksterkte en oppervlakte -conditie , met behulp van deze parameters om het aanpassingsproces te begeleiden. Dikker staal met een hoog trekhoogte vereist bijvoorbeeld een grotere opening dan een dunne aluminium plaat. Consulting fabrikant aanbevolen Gap -kaarten of CNC -presets Zorgt ervoor dat de aanpassing geschikt is voor de specifieke productievereisten. Het voorbereiden van deze informatie voor te stellen voorkomt giswerk en vermindert proef- en ere-aanpassingen die tijd kunnen verspillen en schadebladen kunnen beschadigen.

8. Test Cut Planning - Planning voor een testsnede Na aanpassing is een essentiële stap ter voorbereiding. Operators moeten een stuk schrootmateriaal selecteren dat overeenkomt met de dikte en het type productiemateriaal. Dit maakt verificatie van de kloof- en mesprestaties mogelijk zonder productieonderdelen te riskeren. Het voorbereiden van het testmateriaal en het positioneren op een gemakkelijke plaatsing in de afschuiving zorgt ervoor dat aanpassingen onmiddellijk kunnen worden geëvalueerd en indien nodig verfijnd. Het opnemen van deze stap in het voorbereidingsproces bevordert de nauwkeurigheid en helpt bij het detecteren van fouten voordat ze de werkelijke productie beïnvloeden.

9. Positionering en veiligheidsmaatregelen van operator - Het aanpassen van de bladespleet vereist nauwe interactie met de machine en de scherpe randen. Operators moeten zich veilig positioneren, met behulp van snijbestendige handschoenen, veiligheidsbril en andere Persoonlijke beschermende apparatuur (PBM) . Zorgen voor een goede zichtbaarheid van het mes- en aanpassingspunten vermindert de kans op verkeerde uitlijning of letsel. Een goed voorbereide operator, zich bewust van de operationele limieten van de machine, draagt aanzienlijk bij aan de precisie en veiligheid van het aanpassingsproces.

10. Documentatie- en referentienotities - Het behouden van gedetailleerde opmerkingen over de vorige gap -instellingen, aanpassingen gemaakt en slijtagepatronen van mes kunnen toekomstige onderhouds- en aanpassingsprocedures begeleiden. Het voorbereiden van referentiebladen, inclusief doelgatwaarden, koppelspecificaties en materiaalspecifieke instructies, zorgt ervoor dat het proces herhaalbaar en consistent is. Operators moeten deze notes beoordelen voordat ze aanpassingen beginnen om de afstemming met succesvolle succesvolle instellingen te bevestigen en fouten te voorkomen die worden veroorzaakt door verkeerd herinnerde parameters.

11. Milieuoverwegingen - Workshop -omstandigheden zoals Temperatuur en vochtigheid kan zowel het materiaal- als de machinegimensies beïnvloeden. Metaaluitbreiding als gevolg van warmte kan bijvoorbeeld de effectieve messpleet veranderen, terwijl lage temperaturen de hydraulische vloeistof kunnen verstijven en de responsiviteit van de cilinder kunnen beïnvloeden. Het voorbereiden van de machine onder stabiele omgevingscondities, of rekening houdend met variaties in openingsberekeningen, zorgt ervoor dat de aanpassingen betrouwbaar zijn tijdens de werkelijke productie.

12. Kalibratie van meetinstrumenten - Alle meetinstrumenten, inclusief Feeler -meters, meetklokken en micrometers , moet vóór gebruik worden gekalibreerd. Dit voorkomt fouten veroorzaakt door versleten of verkeerd uitgelijnde instrumenten. Operators moeten verifiëren dat meters binnen hun gespecificeerde toleranties vallen, indien nodig opnieuw kalibreren en zorgen voor consistente metingen tijdens het aanpassingsproces. Kalibratie is met name belangrijk wanneer bezuinigingen op de hoge nauwkeurigheid vereist zijn, zoals in de fabricage van de ruimtevaart of de automobielmetaal.

13. Toegankelijkheid van machines bevestigen -De bovenste mes, meshouders en aanpassingsmechanismen moeten gemakkelijk toegankelijk zijn voor verfijningen. Voorbereiding omvat het opruimen van obstakels rond de machine, het waarborgen van voldoende verlichting en het regelen van gereedschap ergonomisch. Beperkte toegang kan leiden tot onjuiste aanpassingen, ongelijke hiaten of onveilige afhandeling. Door te bevestigen dat de machine toegankelijk is voor het starten, kunnen operators soepel en nauwkeurig aanpassingen uitvoeren.

Stapsgewijze procedure voor het aanpassen van de messpleet

Het aanpassen van de meskloof op een hydraulische schuifmachine is een kritisch proces dat direct van invloed is op het snijden van kwaliteit, operationele efficiëntie en de levensduur van apparatuur. Het bereiken van precieze aanpassing vereist een systematische, stapsgewijze aanpak die nauwkeurige meting, mechanische afstemming en zorgvuldige kalibratie combineert. Het proces omvat meerdere onderling afhankelijke stappen, van eerste voorbereiding tot definitieve verificatie, en vereist aandacht voor detail, juiste tools en naleving van veiligheidsprotocollen. Hieronder is een gedetailleerde stapsgewijze procedure voor het aanpassen van de bladespleet, met technische richtlijnen voor elke fase.

1. Verifieer machine -afsluiting en lockout - Zorg ervoor dat de hydraulische schuifmachine vóór een aanpassing volledig is ingeschakeld. Erbij betrekken lockout/tagout (loto) Procedures om elektrische en hydraulische energiebronnen te isoleren, waardoor de beweging van de accidentele mes wordt voorkomen. Druk het hydraulische systeem onder druk door kleppen te sluiten en de restdruk in cilinders te verlichten. Bevestig dat alle bedieningselementen in de neutrale positie zijn. Veiligheid tijdens aanpassing is van het grootste belang, omdat de messen enorme kracht kunnen uitoefenen en onverwachte beweging kan leiden tot ernstig letsel of schade.

2. Schone messen en omgeving - Gebruik een pluisvrije doek en geschikte reinigingsmiddel Om stof, metalen schaafsel, olie en oxidatie uit de messen en snijoppervlak te verwijderen. Zelfs kleine puin kan meetmetingen verstoren, ongelijke openingen creëren of gelokaliseerde messlijtage veroorzaken. Zorg ervoor dat het hele werkgebied vrij is van obstakels en materialen die kunnen interfereren met aanpassingstools of metingen. Een schone, goed voorbereide omgeving ondersteunt nauwkeurige en herhaalbare aanpassingen.

3. Inspecteer messen op slijtage en schade - Onderzoek de bovenste en onderste messen voor chipping, vervorming of ongelijke slijtage. Gebruik micrometers of remklauwen om de dikte van de mes te meten over de lengte van de snijkant. Ongelijke of beschadigde messen moeten worden vervangen of opnieuw worden aangebracht voordat ze de kloofaanpassing proberen, omdat hun toestand direct van invloed is op de nauwkeurigheid van de meet en de snijkwaliteit. Zorg ervoor dat beide messen goed zitten in hun houders en dat de toenemende oppervlakken vrij zijn van bramen of vuil.

4. Controleer de meshouder en de uitlijning van de leiding - Een kiezerindicator of precisie richtlinatie , controleer of de meshouders en leidingways perfect parallel zijn. Verkeerde uitlijning in dit stadium zal ongelijke hiaten creëren over de snijlengte, wat resulteert in inconsistente afschuif- en potentiële machineschade. Pas meshouders, wiggen of vulplaten aan om elke afwijking te corrigeren. Deze stap zorgt ervoor dat het aanpassingsproces begint met mechanisch stabiele en correct uitgelijnde componenten.

5. Verzamel gereedschap en meetinstrumenten - Verzamel alle benodigde tools, inclusief Voeler meters, meetklokindicatoren, momentsleutels, vaardigheden en micrometers . Controleer of alle instrumenten correct zijn gekalibreerd en in goede staat. Nauwkeurigheid in de meting is essentieel voor het bereiken van de juiste meskloof, en het gebruik van beschadigde of versleten gereedschap kan leiden tot onnauwkeurige aanpassingen, ongelijke sneden en versnelde messlijtage.

6. Selecteer de juiste meskloof op basis van materiaalspecificaties - Bepaal de aanbevolen meskloof Gebaseerd op het materiaaltype, dikte, hardheid en treksterkte. Raadpleeg fabrikantengrafieken of CNC -machine -voorinstellingen om de doelvrijheid te identificeren, vaak uitgedrukt als een percentage van de materiële dikte (meestal 5-10%). Pas de doelgap aan op basis van productieprioriteiten, het evenwicht tussen snijkwaliteit, mes, een lang leven en doorvoer voor een hoge nauwkeurige bewerkingen.

7. Initiële meskloofmeting - Een voelermaat , meet de bestaande kloof tussen de bovenste en onderste messen op meerdere punten langs de snijkant. Zorg ervoor dat de voeler soepel glijdt met een lichte weerstand, wat de juiste vrije ruimte aangeeft. Documenteer de huidige GAP -metingen om te dienen als basislijn voor aanpassingen. Als de kloof aanzienlijk groter of kleiner is dan aanbevolen, vereist de aanpassing incrementele veranderingen in combinatie met herhaalde metingen.

8. Mechanische aanpassing van de messpaar - Pas de kloof af van het machineontwerp met behulp van de opening Bladehouderschroeven, wigmechanismen of vaardigheden . Maak kleine, gecontroleerde aanpassingen en controleer het effect op meerdere punten langs het mes. Vermijd grote veranderingen tegelijk, omdat deze een verkeerde uitlijning of ongelijke goedkeuring kunnen introduceren. Gebruik een slacht Om bevestigingsbouten te beveiligen op de fabrikant-aanbevolen specificaties, zodat de messen tijdens de werking gefixeerd blijven. Let op mechanische weerstand tijdens aanpassing; Onregelmatige kracht kan wijzen op een verkeerde uitlijning of onjuiste montage.

9. Controleer parallellisme na aanpassing - Zodra de initiële mechanische aanpassing is voltooid, gebruikt u een Klokindicator of laseruitlijningssysteem Om te verifiëren dat de kloof van de mes uniform is langs de snijlengte. Eventuele verschillen moeten worden gecorrigeerd door kleine aanpassingen aan wigschroeven of vaardigheden. Zorgen voor parallellisme is van cruciaal belang, omdat zelfs een lichte kanteling of boog de ene kant van het mes agressiever kan laten snijden dan de andere, waardoor slijtage wordt verhoogd en ongelijke randen produceert.

10. verfijning met feeler-meters -Controleer na mechanische en parallellisme aanpassingen Feeler -meters . Deze stap zorgt voor een precieze klaring volgens materiaalspecificaties. Voor materialen met een hoog precieze materialen, gebruik je gevoelige meters met resoluties zo klein als 0,01 mm. Bevestig dat de voeler glijdt met consistente weerstand over alle meetpunten, wat wijst op een uniforme kloofverdeling. Pas indien nodig aan totdat de gewenste klaring op elke locatie wordt bereikt.

11. Verificatie van hydraulische systeem -herdruk de hydraulisch systeem en bedien de machine in de handmatige modus zonder materiaal om de mesbeweging te controleren onder echte hydraulische belasting. Observeer de beroerte en zorgt voor een soepele betrokkenheid en het vrijgeven van de messen. Meet de systeemdruk om te bevestigen dat het overeenkomt met aanbevolen operationele parameters voor de geselecteerde kloof en materiaaltype. Alle abnormale metingen kunnen duiden op overmatige wrijving, verkeerde uitlijning of onjuiste kloofinstelling die moet worden gecorrigeerd.

12. Procedure voor testsneden - Voer een Testsneden op schrootmateriaal Dat komt overeen met het productiemateriaal in dikte, hardheid en oppervlakteafwerking. Inspecteer de snit voor randkwaliteit, braamvorming en dimensionale nauwkeurigheid. Gebruik meetools zoals remklauwen om te controleren of het mes de gewenste snit produceert zonder vervorming of scheuren. Als de testcut niet aan specificaties voldoet, maak dan kleine incrementele aanpassingen aan de bladespleet, waardoor de test wordt herhaald totdat de optimale resultaten zijn bereikt.

13. Continue monitoring tijdens de eerste productie - Tijdens de eerste paar productiecycli na aanpassing, controleer de snijkwaliteit, machinebelasting en hydraulische druk nauwlettend. Controleer op bramen, randonregelmatigheden of tekenen van mesbinding. Noteer eventuele afwijkingen en maak indien nodig kleine aanpassingen om de consistente snijprestaties te behouden. Regelmatige monitoring helpt bij het identificeren van vroege tekenen van verkeerde uitlijning of messlijtage die de meskloof in de loop van de tijd kunnen beïnvloeden.

14. Documentatie en opname - Noteer de laatste instellingen van het bladopening, koppelspecificaties, testresultaten en eventuele aanpassingen die tijdens het proces zijn aangebracht. Door gedetailleerde records bij te houden, kunnen operators succesvolle instellingen reproduceren voor toekomstige productieruns en ondersteunt preventieve onderhoudsschema's. Documentatie biedt ook referentiepunten voor het oplossen van problemen die zich voordoen die zich voordoen tijdens de bewerking van uitgebreide machines.

15. Operator Training en veiligheidsversterking - Zorg ervoor dat alle personeelsuitpassingen van de bladafstand worden uitgevoerd in de juiste procedures, gereedschapsgebruik en veiligheidsprotocollen. Benadruk het belang van het gebruik Persoonlijke beschermende apparatuur (PBM) , inclusief snijbestendige handschoenen, veiligheidsbril en laarzen met stalen ped, vooral bij het hanteren van scherpe messen en zware componenten. Regelmatige training zorgt ervoor dat aanpassingen consistent, veilig en efficiënt worden gemaakt bij alle operators.

Het meten van de opening voor verschillende metalen dikten en materialen

Het nauwkeurig meten van de blade gap op een hydraulische schuifmachine is essentieel voor het bereiken van consistente snijkwaliteit, het minimaliseren van slijtage en het waarborgen van veiligheid. Het proces wordt complexer bij het omgaan met variëren metalen dikten and materiaaltypen , die elk specifieke aandacht en aanpassingen vereist. De juiste meting zorgt ervoor dat de afschuifkracht optimaal wordt uitgeoefend, voorkomt schade aan mes en schone, precieze randen produceert. Inzicht in de methodologie, tools en overwegingen voor verschillende metalen is van cruciaal belang voor elke operator die op de hoogte is van hoogwaardige resultaten.

1. Identificerende materiaaleigenschappen - De eerste stap bij het meten van de kloof is het identificeren van de belangrijkste eigenschappen van het verwerkte metaal, inclusief Dikte, hardheid, treksterkte en ductiliteit . Dikkere metalen vereisen grotere lacunes voor het mes om de verhoogde weerstand tijdens het afscheuren mogelijk te maken, terwijl dunnere metalen kleinere openingen vereisen om scheuren en vervorming te voorkomen. Hardere metalen, zoals roestvrij staal of koolstofstofstaal , oefen een grotere kracht uit op de messen, waardoor een iets bredere opening nodig is om overmatige slijtage of chipping te voorkomen. Zachtere metalen zoals aluminium of koper Een smallere kloof nodig om schone randen te behouden. Het documenteren van deze eigenschappen vóór de meting biedt een referentiepunt voor het selecteren van de doelgap.

2. Selecteer meetinstrumenten - Nauwkeurige GAP -meting is gebaseerd op precieze instrumenten. Feeler -meters zijn het primaire hulpmiddel, waardoor operators de klaring tussen de bovenste en onderste messen direct kunnen meten. Voor materialen met veel nauwkeurigheid, micrometers of digitale remklauwen Kan worden gebruikt om de dikte van de mes te verifiëren en uniform contact te garanderen. Kiezerindicatoren or laseruitlijningssystemen Help de gap -uniformiteit te meten over de gehele snijlengte. Elke tool dient een specifiek doel: voelingsmeters voor directe klaring, micrometers voor mesconditie en kiezerindicatoren voor parallellisme en uniformiteit. Het gebruik van de juiste combinatie zorgt voor nauwkeurige metingen over verschillende materialen.

3. Het vaststellen van de basiskloof - Voordat de opening voor een specifiek materiaal wordt aangepast, moeten operators de bestaande kloof meten om het startpunt te begrijpen. Plaats de juiste voelermeter tussen de messen op meerdere punten langs de snijkant. De meter moet met een lichte weerstand glijden, wat de huidige klaring aangeeft. Record metingen op de Toonaangevende, middelste en achterblijvende secties van het mes om variaties te detecteren veroorzaakt door verkeerde uitlijning, ongelijke slijtage of mechanische vervorming. Door een basislijn op te zetten, kunnen operators de nodige aanpassingen bepalen om optimale gap -instellingen voor elk materiaal te bereiken.

4. Aanpassing voor metalen dikte - Blade kloof is meestal evenredig met de materiële dikte , meestal variërend van 5% tot 10% van de metalen dikte. Een 3 mm dikke stalen plaat kan bijvoorbeeld een opening van 0,15-0,3 mm vereisen, terwijl een 10 mm dikke plaat 0,5-1 mm kan vereisen. Dikkere metalen produceren een grotere weerstand en vereisen extra speling om ervoor te zorgen dat de messen schoon schuif in plaats van het materiaal te comprimeren. Voeldersmeters van de overeenkomstige dikte worden gebruikt om de aangepaste opening op meerdere punten langs het mes te verifiëren. Operators moeten ook rekening houden met de impact van messlijtage, omdat versleten messen een kleine kloofcompensatie vereisen om de consistente snijprestaties te behouden.

5. Aanpassing voor materiële hardheid en type - De hardheid en het type metaal beïnvloeden de vereiste bladkloof aanzienlijk. Harde metalen, zoals roestvrij staal, legeringsstaal of geharde vellen , vereisen iets bredere openingen om het risico op chipping van mes en overmatige hydraulische belasting te verminderen. Zachtere metalen, zoals aluminium, messing of koper , vereisen smallere hiaten om scheuren te voorkomen en de vorming van de braam te minimaliseren. Bij het omgaan met gecoate of gelamineerde materialen moet de bladespleet mogelijk enigszins worden verhoogd om delaminatie of oppervlakteschade te voorkomen. Door de opening te meten en aan te passen volgens materiaalhardheid, zorgen operators voor een optimale snijkrachtverdeling en randkwaliteit.

6. Gap -uniformiteit meten langs het mes - Een consistente opening langs de meslengte is van cruciaal belang voor uniforme sneden. Gebruik een Klokindicator of richtlinatie om te controleren op parallellisme. Meet de kloof op meerdere punten langs de leidende, middelste en achterranden. Variaties kunnen wijzen op een verkeerde uitlijning, kromgetrokken meshouders of ongelijke slijtage. Pas de schroeven van de meshouder of wigmechanismen aan om eventuele discrepanties te corrigeren. Controleer de opening opnieuw na aanpassing om te bevestigen dat de klaring uniform is over de gehele snijkant, omdat zelfs kleine variaties de kwaliteit van de rand kunnen beïnvloeden en gelokaliseerde messlijtage kan verhogen.

7. Verifieer de goedkeuring met Feeler -meters - Plaats na voorlopige aanpassingen de voelermaat die overeenkomt met de doelkloof op meerdere locaties langs het mes. De meter moet op alle punten soepel glijden met lichte weerstand. Als de weerstand varieert, moet de opening worden verfijnd door kleine aanpassingen aan schroeven, vaardigheden of wiggen. Voor toepassingen met een hoge precisie kunnen operators meters gebruiken met stappen zo klein als 0,01 mm om nauwkeurige metingen te bereiken, zodat de messen het metaal gelijkmatig tijdens het snijden betrekken.

8. Overweging voor bladcoatings en oppervlakteafwerking - Materialen met beschermende coatings, verflagen of laminaties vereisen speciale aandacht. De bladespleet moet mogelijk iets groter zijn dan voor niet -gecoat metaal om schade aan de oppervlaktelaag te voorkomen. Meet de opening met behulp van de voelermeter terwijl u de dikke coating overweegt, zodat de messen het materiaal tijdens het afscheuren niet comprimeren of krabben. Controleer voor materialen met onregelmatige oppervlakte -afwerkingen de kloof op meerdere locaties om rekening te houden met variaties en handhaven uniforme snijprestaties.

9. Variaties voor hydraulische systeem voor hydraulische systeem - de hydraulische druk beïnvloedt de betrokkenheid van de mes en de leidingprestaties. Bij het meten van de kloof moeten operators rekening houden met de druk waarop het systeem werkt. Lage hydraulische druk kan een iets bredere opening mogelijk maken zonder de snijkwaliteit te beïnvloeden, terwijl hoge druk een preciezere kloof kan vereisen om overmatige kracht op de messen en het werkstuk te voorkomen. Controleer tijdens het meten dat het hydraulische systeem correct functioneert, met gladde cilinderbeweging en geen drukschommelingen, om nauwkeurige metingen te garanderen.

10. Uitvoerende tests en aanpassingen uitvoeren - Voer na het meten en instellen van de bladkloof voor een specifiek materiaal een testsnede op schrootmateriaal dat overeenkomt met het productieblad. Onderzoek de snijrand op gladheid, braamvorming en dimensionale nauwkeurigheid. Als de snijkwaliteit niet aan specificaties voldoet, pas dan de opening stapsgewijs aan en herhaalt de testsnede totdat optimale resultaten zijn bereikt. Noteer de uiteindelijke metingen, hydraulische instellingen en eventuele wijzigingen die tijdens het testen zijn aangebracht om een referentie te geven voor toekomstige bezuinigingen met hetzelfde materiaal.

11. Materiaalspecifieke instellingen documenteren - Het bijhouden van een gedetailleerd record van gap -instellingen voor elk metalen type en dikte verbetert de efficiëntie en herhaalbaarheid van de productie. Erbij betrekken Materiaaltype, dikte, hardheid, gat met doelblad, gebruiker gemeter en hydraulische drukinstellingen . Met deze documentatie kunnen operators snel de juiste kloof instellen bij het schakelen van materialen, het verkorten van de installatietijd en het minimaliseren van fouten. Het regelmatig beoordelen en bijwerken van deze records ondersteunt ook voorspellend onderhoud en helpt bij het identificeren van trends in messlijtage of machineprestaties in de loop van de tijd.

12. Lopende monitoring tijdens de productie - Zelfs na het instellen en verifiëren van de bladespleet is continue monitoring essentieel. Controleer tijdens de eerste productieruns de snijkwaliteit, hydraulische druk en mesconditie regelmatig. Metalen met verschillende dikte langs het vel of verschillen in hardheid tussen batches kunnen kleine aanpassingen vereisen om uniforme prestaties te handhaven. Monitoring zorgt ervoor dat de kloof optimaal blijft, verlaagt de schrootsnelheden en verlengt de levensduur van de mes.

13. Operatortraining voor materiaalspecifieke aanpassingen - Trainingsoperators om verschillen in metaaleigenschappen te herkennen en hun impact op de bladespleet is cruciaal. Geschoolde operators kunnen de opening snel aanpassen voor verschillende diktes, coatings of hardheidsniveaus, met behulp van voeleringen, kiezerindicatoren en testsneden effectief. Het ontwikkelen van expertise in materiaalspecifieke meettechnieken zorgt voor een consistente snijkwaliteit en vermindert proef- en ere-aanpassingen, wat leidt tot hogere productiviteit en lagere messlijtage.