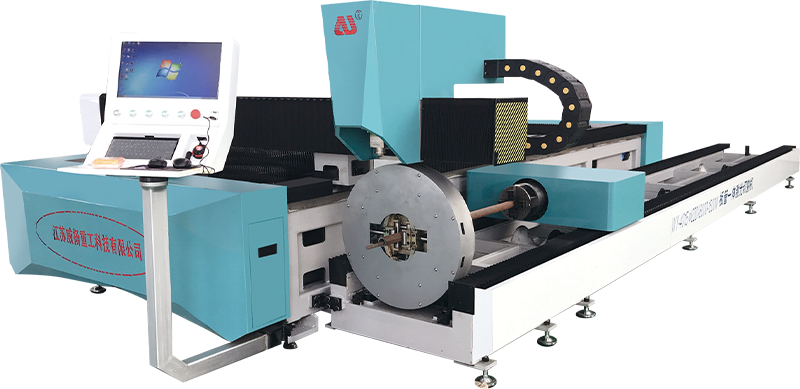

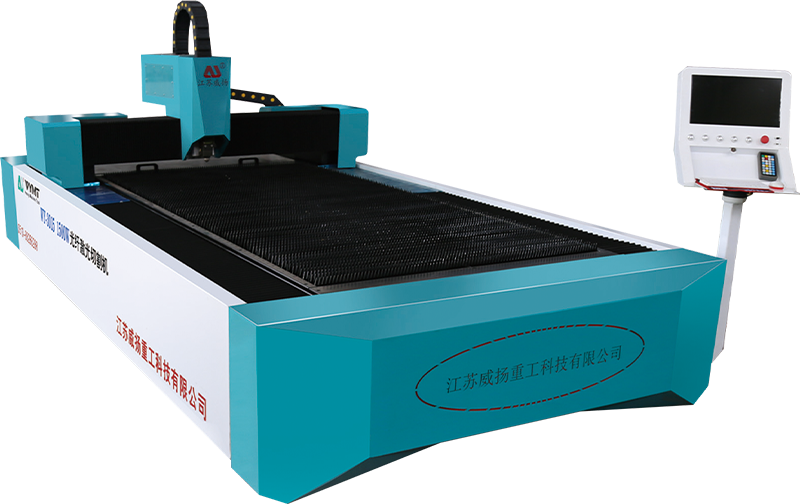

Wat zijn de beperkingen van een lasersnijmachine met één platform in termen van het snijden van complexe vormen of hoogcisietoepassingen?

De snijcapaciteit van een Enkel platform lasersnijmachine is afhankelijk van de dikte van het verwerkte materiaal. Dunnere materialen zoals plaatmetalen of kunststoffen kunnen bijvoorbeeld gemakkelijk en efficiënt worden gesneden, waardoor precieze randen en hoge snelheid kunnen worden gesneden. Bij het omgaan met dikkere materialen zoals zwaar staal of dik aluminium, kan het lasersnijproces echter vertragen en kan de snijkwaliteit lijden. De kracht- en straalfocus van de laser moet mogelijk worden aangepast, wat kan leiden tot verhoogde snijtijd, rand onvolkomenheden en potentiële vervorming. In toepassingen met een hoge nauwkeurigheid kunnen dikkere materialen extra passen of meer geavanceerde systemen met lasers met een hoger vermogen vereisen, wat leidt tot hogere kosten en langere verwerkingstijden.

Hoewel lasersnijmachines bekend staan om hun precisie, is het vermogen om extreem ingewikkelde ontwerpen of complexe vormen te snijden niet zonder beperkingen. Scherpe interne hoeken, kleine stralen en overlappende geometrieën worden mogelijk niet efficiënt verwerkt op een enkel platform lasersnijmachine. Wanneer de laserstraal zich rond strakke hoeken of ingewikkelde krommen beweegt, is er een neiging voor de kerfbreedte om uit te breiden, wat kan leiden tot onvolkomenheden zoals overcuts of onregelmatigheden aan de randen. Dit soort uitdagingen kan leiden tot verlies van tolerantie of verkeerde uitlijning bij zeer gedetailleerde bezuinigingen. Een multi-as lasersnijmachine is beter geschikt voor dergelijke toepassingen, omdat deze de hoek en positie van de laserkop kan aanpassen, waardoor de productie van meer complexe, multidimensionale geometrieën met grotere nauwkeurigheid mogelijk wordt.

Het ontwerp met één platform is meestal geoptimaliseerd voor 2D -snijden. Bij het omgaan met 3D -bezuinigingen of meer complexe deel geometrieën wordt dit ontwerp minder effectief. Het snijproces handhaaft mogelijk niet hetzelfde nauwkeurigheidsniveau over alle punten van het materiaal, vooral wanneer de materiaaldikte varieert of wanneer er behoefte is aan multi-directionele bezuinigingen. Dit kan leiden tot verkeerde uitlijning of inconsistente snij diepte, wat vooral problematisch is voor toepassingen die precieze 3D -vormen vereisen. In industrieën zoals Aerospace of Automotive, waar onderdelen met hoge precisie in driedimensionale ruimtes moeten worden gevormd, worden bijvoorbeeld multi-asmachines vaker gebruikt om de gewenste nauwkeurigheid te bereiken in complexe 3D-geometrieën.

Met warmte getroffen zones (HAZ) zijn onvermijdelijk bij het gebruik van lasersnijden, omdat het proces inhoudt dat intense warmte op het materiaal wordt aangebracht. Bij het snijden van dikke materialen kan de laser ervoor zorgen dat de omgeving thermische veranderingen ondergaat, wat leidt tot materiaalvervorming of kleurveranderingen aan de randen. In toepassingen met een hoge nauwkeurigheid waar de oppervlaktekwaliteit van cruciaal belang is, kan deze vervorming de integriteit van het eindproduct in gevaar brengen. Dunne metalen kunnen bijvoorbeeld enigszins onder de hitte kromtrekken, wat resulteert in een slechte randkwaliteit. In complexe delen kunnen deze vervormingen ook de vorm veranderen, waardoor het eindproduct ongeschikt is voor precisietoepassingen zoals elektronica of medische apparaten, waar minimale thermische impact vereist is. Methoden om deze effecten te verminderen, zoals door gas geassisteerde snij- of koelmechanismen, zijn niet altijd voldoende bij het elimineren van HAZ in alle materialen.

Snijden met een hoge nauwkeurigheid vereist een delicaat evenwicht tussen snijsnelheid en nauwkeurigheid. Wanneer een enkel platform lasersnijmachine de taak heeft om complexe vormen of gedetailleerde functies te snijden, moet de snelheid vaak worden verlaagd om een grotere precisie te garanderen. Lagere snijsnelheden zorgen voor fijnere, meer gecontroleerde sneden, maar ten koste van de totale doorvoer. In toepassingen waar snelheid en volume even belangrijk zijn als precisie, kan de doorvoer van de machine worden aangetast bij het verwerken van ingewikkelde of zeer gedetailleerde ontwerpen. Voor productie met een hoge volume kunnen de langzamere snijsnelheden geassocieerd met complexe toepassingen een aanzienlijk knelpunt worden, waardoor het minder efficiënt is voor grootschalige activiteiten.