Wat is de nauwkeurigheid en herhaalbaarheid van sneden gemaakt met een CNC-lasersnijder?

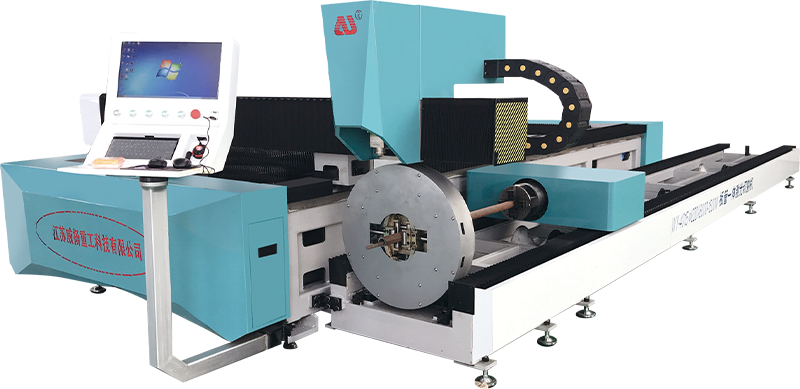

Machinekalibratie: CNC-lasersnijders vereisen een zorgvuldige kalibratie om nauwkeurig snijden te garanderen. Kalibratie omvat het uitlijnen van het pad van de laserstraal, het correct focusseren van de straal en het instellen van de optimale afstand (brandpuntsafstand) tussen de snijkop en het materiaaloppervlak. Zelfs kleine verkeerde uitlijningen of onjuiste focusinstellingen kunnen leiden tot variaties in de snijdiepte en randkwaliteit.

Motion Control-systeem: Het motion control-systeem van een CNC-lasersnijder bepaalt hoe nauwkeurig en soepel de snijkop langs geprogrammeerde paden beweegt. Het omvat precisiecomponenten zoals servomotoren of stappenmotoren, lineaire geleidingen en feedbackmechanismen (zoals encoders) om een nauwkeurige positionering te garanderen. Encoders met hoge resolutie en geavanceerde besturingsalgoritmen zorgen ervoor dat de frees ingewikkelde snijpatronen kan volgen met minimale afwijkingen. Strenge tests tijdens de productie en periodieke herkalibratie zorgen ervoor dat het systeem gedurende de hele levensduur de gespecificeerde nauwkeurigheid behoudt.

Laserstraalkwaliteit: De kwaliteit van de laserstraal heeft een aanzienlijke invloed op de snijprecisie en randkwaliteit. Laserstralen worden gekenmerkt door parameters zoals golflengte, straalprofiel (Gaussiaanse of TEM00-modus heeft de voorkeur voor gefocust snijden), straaldivergentie (hoe de straal zich over afstand verspreidt) en coherentielengte (gerelateerd aan de stabiliteit van de straal). Hoogwaardige laserbronnen, zoals CO2-, fiber- of diodelasers, produceren stralen met consistente kenmerken, essentieel voor het verkrijgen van scherpe, zuivere sneden in verschillende materialen. Geavanceerde laseroptiek en straalafgiftesystemen minimaliseren straalvervormingen en maximaliseren de snij-efficiëntie.

Materiaaleigenschappen: Materialen reageren anders op lasersnijden vanwege hun thermische geleidbaarheid, reflectiviteit en hardheid. Deze eigenschappen beïnvloeden de optimale snijparameters die nodig zijn voor nauwkeurige resultaten. Metalen zoals roestvrij staal of aluminium geleiden de warmte bijvoorbeeld efficiënt en vereisen mogelijk aanpassingen in het laservermogen en de snijsnelheid om de randkwaliteit en maatnauwkeurigheid te behouden. Reflecterende materialen vereisen het gebruik van beschermende gassen (bijvoorbeeld stikstof) om oxidatie te voorkomen en de snijconsistentie te behouden. Het begrijpen van het materiaalgedrag en het selecteren van de juiste snijtechnieken zorgt voor optimale prestaties en minimaliseert materiaalverspilling.

Instellingen voor snijsnelheid en vermogen: Om nauwkeurige sneden te bereiken, moeten snijparameters zoals laservermogen, snijsnelheid, hulpgasdruk en focusdiepte worden geoptimaliseerd. Deze parameters werken samen om de diepte en kwaliteit van de snede te regelen, en beïnvloeden factoren zoals de breedte van de snede (breedte van de snede), de door hitte beïnvloede zone (HAZ) en de gladheid van de randen. Het nauwkeurig afstemmen van deze instellingen is cruciaal voor het balanceren van de snijsnelheid en de snijkantkwaliteit en het minimaliseren van de nabewerkingsvereisten. Moderne CNC-lasersnijders zijn vaak voorzien van geautomatiseerde parameteraanpassing op basis van materiaaltype en -dikte, waardoor de efficiëntie en herhaalbaarheid worden verbeterd terwijl de snijprecisie behouden blijft.